Инжектор системы common rail – это прецизионное изделие, производство компонентов, и сборка которого требуют особой точности.

При производстве деталей инжекторов, для изготовления жиклерных отверстий контрольных клапанов, и отверстий распылителей, используется электроэрозионный метод . Электроэрозионная обработка основана на вырывании частиц материала с поверхности импульсом электрического разряда. Электроэрозионный способ, использующийся при изготовлении отверстий, при производстве компонентов классических систем впрыска, не обеспечивает той точности, которая требуется для современных систем, работающих на давлении до 2500bar. Поэтому, для финишной обработки отверстий компонентов инжекторов используется метод гидроабразивной резки, когда через отверстия компонентов, под высоким давлением пропускается абразивная смесь. Одновременное измерение пропускной способности отверстий при гидроабразивной обработке позволяет добиться значительно большей точности, чем та, которую обеспечивает электроэрозионный метод.

Помимо клапана и распылителя особое внимание уделяется характеристикам пружин – их размерам, и усилию сжатия, а также характеристикам электрических актуаторов (электромагнитных катушек, и пъезо пакетов).

Однако, даже самое современное высокотехнологичное оборудование не позволяет изготовить компоненты инжекторов, которые будут иметь одинаковые характеристики. Так, как инжектор common rail работает на давлениях до 2500bar, даже небольшие отклонения размеров внутренних элементов, характеристик электрических актуаторов, могут существенно влиять на его производительность. По этой причине, каждый произведенный инжектор требует регулировки и проверки на испытательном стенде.

Основные условия, влияющие на объем впрыскиваемого инжектором топлива:

-Диаметр жиклерных отверстий клапанов и отверстий распылителей (номинальная пропускная способность)

-Продолжительность впрыска

-Давление

-Плотность топлива

Так, как детали инжектора уже изготовлены, а объем впрыска необходимо задать для всего диапазона рабочих давлений инжектора, единственный параметр, который можно изменять, чтобы получить требуемую производительность –это продолжительность впрыска.

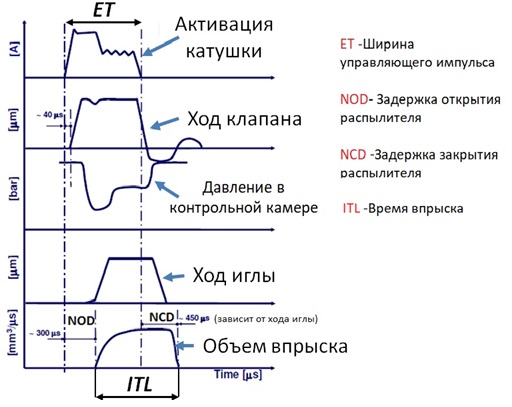

Продолжительность впрыска зависит от множества условий, основными из которых являются: ширина управляющего импульса, подаваемого ЭБУ на электрический актуатор инжектора (время активации), и время срабатывания узлов инжектора.

На рисунке показан пример работы узлов инжектора с момента активации электромагнита катушки, до завершения периода впрыска.

Регулированием задержек срабатывания каждого узла инжектора, путем уменьшения, или увеличения рабочего хода подвижных элементов, магнитного зазора, и преднатяга пружин, можно изменять производительность инжектора, не меняя ET.

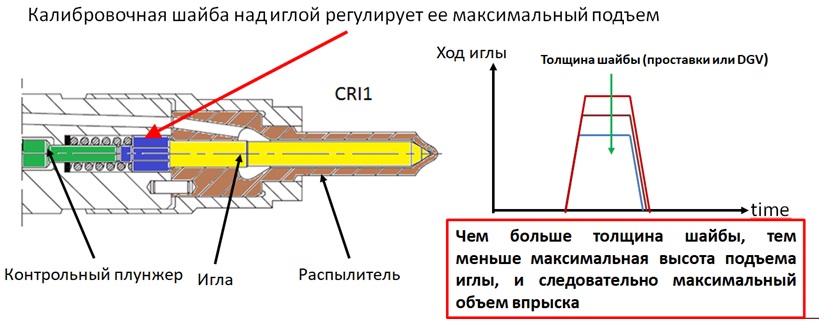

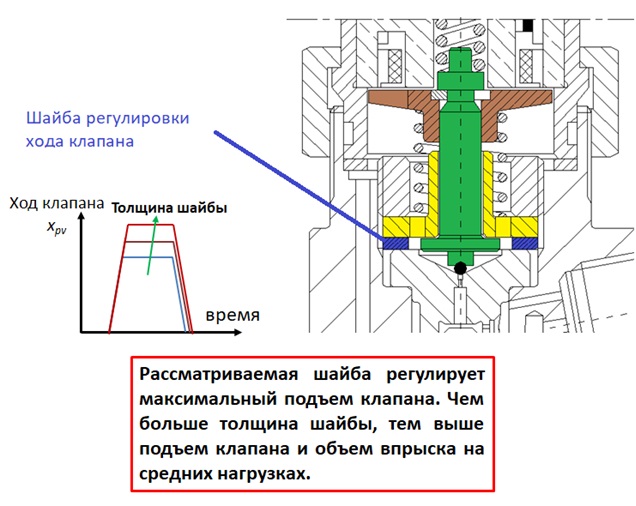

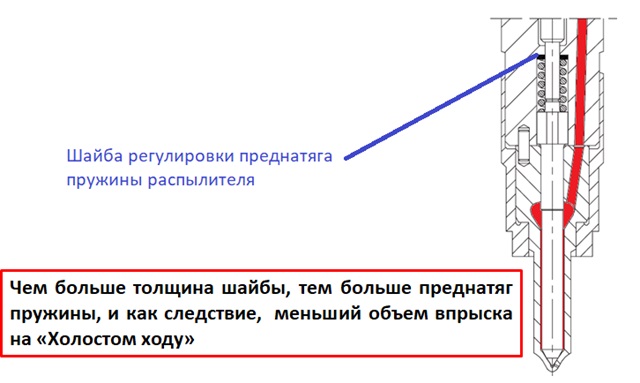

Для настройки зазоров подвижных элементов, и преднатяга пружин используются калибровочные шайбы. Необходимые размеры(толщина) шайб определяется с помощью специального измерительного оборудования и инструмента.

RABOTTI ICARE -комплекс для регулировки инжекторов

Каждая из применяемых шайб влияет на все характеристики впрыска. Однако можно выделить корреляции влияния каждой шайбы на результат испытаний инжектора после регулировки.

Зависимость производительности инжектора BOSCH CRI1 от изменения зазоров, с помощью регулировочных шайб.*

-Максимальный объем впрыска тесно связан с размером отверстий распылителя и максимального подъема иглы, который регулируется шайбой или проставкой DGV.

На работу инжектора на средних нагрузках значительное влияние оказывает шайба регулировки хода клапана.

Холостой ход характеризуется низким давлением (≤300bar). В этих условиях, механическое равновесие иглы становится определяющим.

*Перечисленные примеры влияния работы узлов на производительность характерны не для всех типов инжекторов. Другие модели инжекторов, из за отличающейся конструкции внутренних элементов могут по-другому реагировать на изменение тех же монтажных размеров .

Кодирование форсунок

Впервые кодирование инжекторов на производстве применила DELPHI, в начале 2000гг. Конструкция инжектора Delphi не позволяет произвести настройку характеристик впрыска с помощью регулировочных шайб, поэтому производитель использовал другой метод. Вместо вмешательства в узлы самого инжектора инженеры Делфай использовали регулирование производительности путем изменения характеристик управления инжектором. Этот метод позволил значительно сократить время производства инжекторов.

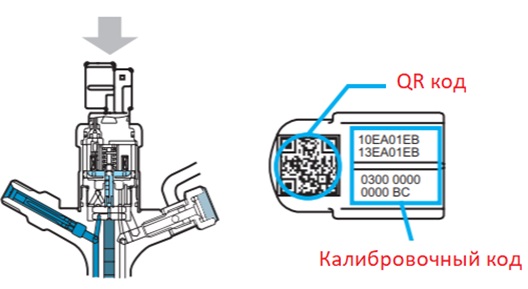

После сборки инжектора испытательный стенд, по результатам его тестирования, определяет оптимальное время активации инжектора ET (ширину управляющего импульса) во всем диапазоне рабочих давлений. Данные по управлению каждым инжектором записываются в калибровочный код. При установке инжектора на двигатель калибровочный код вводится в ЭБУ двигателя с помощью диагностических приборов. Таким образом, ЭБУ осуществляет управление инжектором исходя из информации, записанной в калибровочном коде.

Установка даже нового инжектора без записи калибровочного кода в ЭБУ равносильна установке неотрегулированного инжектора, и приводит к некорректной работе двигателя, и повышенному расходу топлива.

Позднее, другие производители топливных систем начали использовать калибровочные коды для корректирования параметров впрыска.

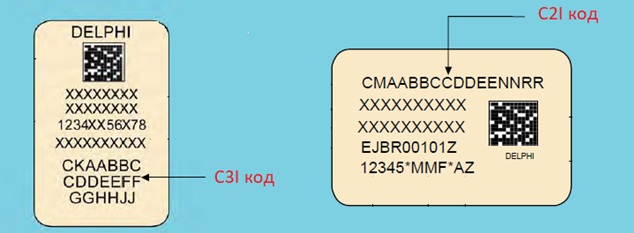

Delphi использует три типа калибровочных кодов:

C2I -16 значный

C3I -20 значный

C4I- 20 значный

Также Delphi использует кодирование для корректирования характеристик впрыска насос-форсунок E1/E3, насосных секций и инжекторов систем Smart/F2

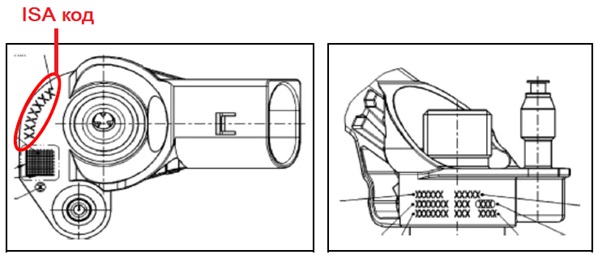

Bosch использует два типа кодов:

IMA –для электромагнитных инжекторов

ISA –для пьезоэлектрических инжекторов. В ISA коде, помимо информации о коррекции впрыска, записывается также напряжение управления пьезопакетом.

DENSO, в зависимости от типа инжектора, и его применяемости, использует коды с разным количеством знаков (от 16 до 30). Длина кода обусловлена количеством контрольных точек, для которых необходимо определить профиль управления.

VDO использует IIC код для калибровки форсунок EURO 5

Коды обычно наносятся на корпуса новых инжекторов, на производстве. Калибровочные коды инжекторов, восстановленных в специализированных дизельных центрах, обычно, предоставляются вместе с протоколом испытания.

Нанесенный на инжектор (записанный в ЭБУ) калибровочный код перестает быть актуальным, после того, как инжектор был разобран. После ремонта инжектора, испытательный стенд генерирует новый калибровочный код, на основе результатов тестирования инжектора.

Наличие функции кодирования форсунок в современном испытательном стенде обязательна. Ремонт большинства современных форсунок, без присвоения нового калибровочного кода не дает гарантии корректной работы компонента на двигателе.